-

Die Bedeutung des industriellen Internets der Dinge

Da China weiterhin neue Infrastrukturen und die digitale Wirtschaft fördert, rückt das industrielle Internet der Dinge (IIoT) immer stärker in den Fokus. Statistiken zufolge wird der Markt für das industrielle Internet der Dinge in China im Jahr 2021 die Marke von 800 Milliarden Yuan überschreiten und 806 Milliarden Yuan erreichen. Gemäß den nationalen Planungszielen und dem aktuellen Entwicklungstrend wird das industrielle Internet der Dinge in China zukünftig weiter wachsen und die Wachstumsrate des Marktes schrittweise ansteigen. Es wird erwartet, dass der Markt für das industrielle Internet der Dinge in China im Jahr 2023 die Billionen-Yuan-Marke überschreiten und bis 2024 auf 1,25 Billionen Yuan anwachsen wird. Die Zukunftsaussichten für die chinesische Branche im Bereich des industriellen Internets der Dinge sind äußerst vielversprechend.

Chinesische Unternehmen haben zahlreiche industrielle IoT-Anwendungen realisiert. So unterstützt beispielsweise Huaweis „Digitale Öl- und Gaspipeline“ Manager effektiv dabei, die Betriebsdynamik von Pipelines in Echtzeit zu verstehen und Betriebs- und Verwaltungskosten zu senken. Die Shanghai Electric Power Company führte IoT-Technologie in die Lagerverwaltung ein und errichtete das erste unbemannte Lager des Systems, um die Materialwirtschaft zu optimieren.

Es ist bemerkenswert, dass zwar fast 60 Prozent der befragten chinesischen Führungskräfte angaben, eine Strategie für die IoT-Entwicklung zu haben, aber nur 40 Prozent entsprechende Investitionen getätigt haben. Dies dürfte mit den hohen Anfangsinvestitionen im Bereich des industriellen Internets der Dinge und den noch unbekannten tatsächlichen Auswirkungen zusammenhängen. Daher wird der Autor heute am Beispiel der intelligenten Transformation eines Kompressorraums erläutern, wie das industrielle Internet der Dinge Fabriken dabei hilft, Kosten zu senken und die Effizienz zu steigern.

-

Traditionelle Luftkompressorstation:

Hohe Arbeitskosten, hohe Energiekosten, geringe Anlageneffizienz, Datenmanagement ist nicht zeitnah

Ein Luftkompressor erzeugt Druckluft für verschiedene Industrieanlagen, die Druckluft im Bereich von 0,4–1,0 MPa benötigen, wie z. B. Reinigungsmaschinen und Luftmengenmesser. Der Energieverbrauch von Luftkompressorsystemen macht etwa 8–10 % des gesamten industriellen Energieverbrauchs aus. In China liegt der Energieverbrauch von Luftkompressoren bei ca. 226 Milliarden kWh/a, wovon lediglich 66 % effektiv genutzt werden. Die restlichen 34 % (ca. 76,84 Milliarden kWh/a) gehen ungenutzt verloren. Die Nachteile herkömmlicher Kompressorräume lassen sich wie folgt zusammenfassen:

1. Hohe Lohnkosten

Eine herkömmliche Kompressorstation besteht aus N Kompressoren. Das Ein- und Ausschalten sowie die Zustandsüberwachung der Kompressoren in der Kompressorstation hängen vom Betrieb des Stationspersonals ab, was mit hohen Personalkosten verbunden ist.

Im Bereich des Instandhaltungsmanagements, beispielsweise durch manuelle, regelmäßige Wartung und die Fehlersuche an Luftkompressoren vor Ort, entstehen zeitaufwändige und arbeitsintensive Verfahren. Nach der Beseitigung von Störungen kommt es zu Verzögerungen, die die Produktion behindern und wirtschaftliche Verluste verursachen. Tritt ein Geräteausfall auf, führt die übermäßige Abhängigkeit von externen Serviceanbietern zu Produktionsverzögerungen und damit zu Zeit- und Geldverschwendung.

2. Hohe Energiekosten

Bei aktiviertem künstlichen Schutzmechanismus ist der tatsächliche Gasbedarf am Ende unbekannt. Um die Gasnutzung zu gewährleisten, wird der Luftkompressor üblicherweise mit höherer Drehzahl betrieben. Der Gasbedarf am Ende schwankt jedoch. Bei geringem Gasverbrauch läuft die Anlage im Leerlauf oder muss Druck abbauen, was zu Energieverschwendung führt.

Darüber hinaus ist die manuelle Zählerablesung zeitaufwändig, ungenau und es findet keine Datenanalyse statt; Rohrleitungsleckagen und Trocknerdruckverluste sind zu groß und können nicht beurteilt werden.

3. Geringe Geräteeffizienz

Im Einzelbetriebsfall kann die Gaskonstanz bei Bedarf durch Hochfahren erfüllt werden, jedoch können bei vielen parallel geschalteten Anlagen unterschiedliche Größen der Stromversorgungsanlagen in den Produktionshallen sowie inkonsistente Gas- oder Gaszeitbedingungen auftreten. Daher werden für die gesamte QiZhan-Anlage, die wissenschaftliche Steuerung der Schaltanlagen, die Zählerablesung und die Energieeinsparung höhere Anforderungen an Energieeinsparung und Stromverbrauch gestellt.

Ohne eine vernünftige und wissenschaftliche Anordnung und Planung kann der erwartete Energiespareffekt nicht erzielt werden: Beispielsweise kann der Energiespareffekt nach dem Betrieb nicht den Erwartungen entsprechen, wenn ein energieeffizienter Luftkompressor der ersten Stufe, eine Kälte- und Trocknungsmaschine und andere Nachbearbeitungsgeräte eingesetzt werden.

4. Das Datenmanagement ist nicht zeitnah.

Die manuelle Erfassung von Gas- und Stromverbrauchsberichten durch das Anlagenmanagement ist zeitaufwendig und mühsam und führt zu Verzögerungen. Daher können Unternehmensbetreiber keine zeitnahen Managemententscheidungen auf Basis dieser Berichte treffen. Beispielsweise gibt es Datenverzögerungen in den Tages-, Wochen- und Monatsabrechnungen, und jede Werkstatt benötigt eine eigene Buchhaltung. Dadurch sind die Daten nicht einheitlich und das Ablesen der Zählerstände ist umständlich.

-

Digitales Luftkompressorstationssystem:

Vermeidung von Personalverschwendung, intelligentes Gerätemanagement, Echtzeit-Datenanalyse

Nach der Umgestaltung des Stationsraums durch Fachfirmen wird die Druckluftstation datenorientiert und intelligent sein. Ihre Vorteile lassen sich wie folgt zusammenfassen:

1. Verschwendung von Menschenleben vermeiden

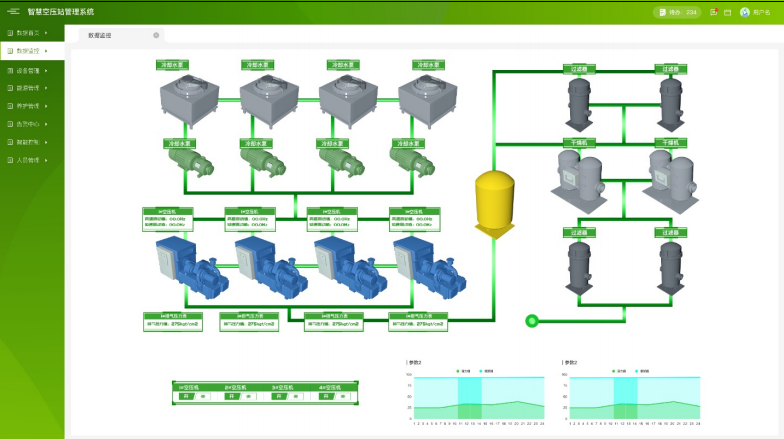

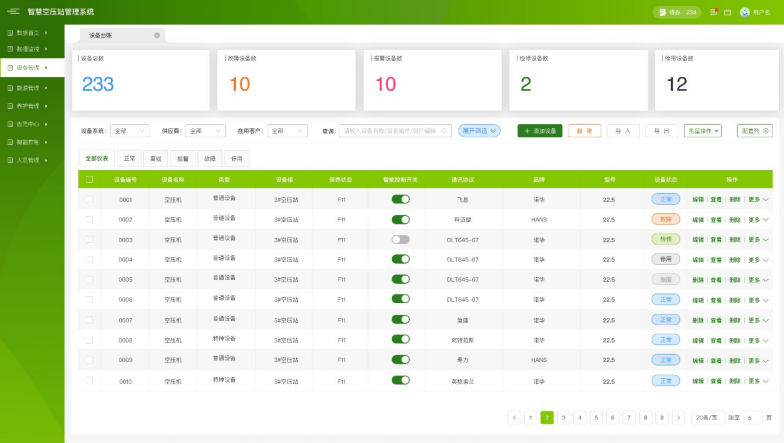

Visualisierung des Stationsraums: Durch die Konfiguration wird der Gesamtzustand der Luftkompressorstation vollständig wiederhergestellt. Dies umfasst unter anderem die Echtzeit-Datenüberwachung und die Echtzeit-Alarmierung von Störungen an Luftkompressor, Trockner, Filter, Ventil, Taupunktmesser, Stromzähler, Durchflussmesser und anderen Geräten, um eine unbemannte Geräteverwaltung zu ermöglichen.

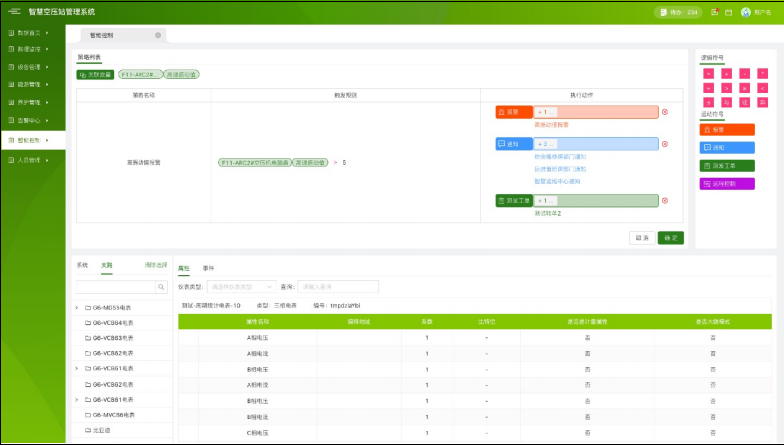

Geplante Konfiguration: Die Geräte können durch Einstellen der geplanten Zeit automatisch gestartet und gestoppt werden, um eine planmäßige Gasnutzung zu gewährleisten. Es ist kein Personal erforderlich, die Geräte vor Ort zu starten.

2. Intelligentes Gerätemanagement

Rechtzeitige Wartung: Das System berechnet und erinnert Sie anhand des letzten Wartungstermins und der Anlagenlaufzeit automatisch an anstehende Wartungsarbeiten. So vermeiden Sie unnötigen Wartungsaufwand und eine sinnvolle Auswahl der Wartungspunkte.

Intelligente Steuerung: Durch präzise Strategie und bedarfsgerechte Anlagensteuerung wird Energieverschwendung vermieden. Dies trägt auch zum Erhalt der Anlagenlebensdauer bei.

3. Echtzeit-Datenanalyse

Datenerfassung: Auf der Startseite können das Gas-Strom-Verhältnis und der spezifische Energieverbrauch der Station direkt eingesehen werden.

Datenübersicht: Sehen Sie sich die detaillierten Parameter jedes Geräts mit einem Klick an.

Historische Datenanalyse: Sie können die historischen Werte aller Parameter nach Jahr, Monat, Tag, Stunde, Minute und Sekunde sowie das zugehörige Diagramm anzeigen. Mit einem Klick können Sie eine Tabelle exportieren.

Energiemanagement: Die Anomalien im Energieverbrauch der Geräte aufdecken und die Geräteeffizienz auf ein optimales Niveau steigern.

Analysebericht: kombiniert mit Betrieb und Wartung, Kontrolle und Betriebseffektivität, um denselben Analysebericht und die Analyse des Optimierungsplans zu erhalten.

Darüber hinaus verfügt das System auch über eine Alarmzentrale, die den Verlauf der Störung aufzeichnen, die Ursache der Störung analysieren, das Problem lokalisieren und versteckte Störungen beseitigen kann.

Zusammenfassend lässt sich sagen, dass dieses System den Betrieb der Druckluftstation sicherer und effizienter gestaltet und vor allem Kosten senkt und die Effizienz steigert. Anhand der erfassten Echtzeitdaten werden automatisch verschiedene Aktionen ausgelöst, wie beispielsweise die Steuerung der Anzahl der Druckluftkompressoren und die Sicherstellung des Niederdruckbetriebs, um Energieverschwendung zu vermeiden. Ein großes Werk, das dieses System bereits einsetzt, hat zwar anfänglich Millionen in die Umrüstung investiert, doch die Einsparungen amortisieren sich bereits nach einem Jahr. Auch in den Folgejahren werden weiterhin Millionen eingespart – eine Investition, die selbst Buffett beeindruckt hätte.

Anhand dieses praktischen Beispiels werden Sie sicherlich verstehen, warum das Land die digitale und intelligente Transformation von Unternehmen so stark fördert. Im Hinblick auf die Klimaneutralität trägt die digitale Transformation von Unternehmen nicht nur zum Umweltschutz bei, sondern gestaltet auch die Produktionsabläufe sicherer und effizienter und bringt den Unternehmen dadurch erhebliche wirtschaftliche Vorteile.

Veröffentlichungsdatum: 14. März 2022